Автоклавний газобетон - історія легкого матеріалу

- Деталі

- Опубліковано: Четвер, 13 лютого 2014, 10:44

- Автор: UDK Gazbeton

ПОТОЧНА СИТУАЦІЯ

Газобетон вельми привабливий матеріал на світовому ринку. Його виробництво в світі зростає на 5 млн. м3 щорічно, в той час як, згідно H. Bagheri (2006), загальний попит в 2010 р. сягатиме 100 млн. м3. Це висококласний будівельний матеріал, створений на основі простої сировини або навіть відходів (пісок і / або зола-уносу), з незначною кількістю в'яжучих матеріалів (вапно, цемент). Пороутворення, зазвичай, здійснюється за допомогою алюмінієвого газоутворювача. Спучування матеріалу активізується за допомогою добре адаптованого виробничого процесу при нормальних умовах, - це приклад сучасного тренду в економії. Подальше автоклавування виробів під тиском (при близько 10 МПа та 180-200°C, протягом близько 10 годин) перетворює хімічні мінерали в міцну кристалічну структуру - Тоберморіти. При цьому питоме споживання енергоресурсів відносно низьке. Різка струнами дуже акуратна, що надає виробам точну геометрію для укладання на клейову суміш (товщина шву 1-3 мм).

У будівельній практиці, найчастіше, застосовується газобетон з щільністю в сухому стані від 275-400 кг/м3 (теплоізоляційне призначення) до 400-750 кг/м3 (конструкційно-теплоізоляційне призначення). Газобетон використовується для кладки несучих стін або в цілях утеплення, а також для конструктивних елементів, таких як перемички, стінові панелі та плити перекриття і покриття. При зменшенні щільності матеріалу величина усадки збільшується. Це має дуже важливий вплив на несучі стіни з низьким рівнем армування. На практиці, щільність 400-500 кг/м3 є ідеальним компромісом в таких випадках. Горизонтальні елементи (плити перекриття і покриття) мають армування в зоні стиску, що забезпечує необхідну довговічність. Дослідження плит віком до 70 років підтверджують цей факт. Низька щільність може компенсуватися великим вмістом сталі, що переслідує 4 мети: опір напрузі, стиску, зрушень і зчеплення.

Діапазон довжини плит традиційно був в межах 6 м. Кількість сталі тоді було досить помірне. Збільшення розмірів неминуче призвело до збільшення використання сталі. «Siporex», шведський виробник, розширив опалубку до 8,0 м, але на практиці ліміт був 7,2 м з щільністю 500 або 600 кг/м3 [Lättbetonghandboken, 1993]. Критичним фактором був прогин під статичним навантаженням - тестований елемент з довжиною в 8,0 м мав значний прогин.

ТЕХНОЛОГІЯ «BCE»

Кардинально новим рішенням проблеми максимальної довжини плит була пропозиція проекту «Block Composed Element» («BCE») - це технологія, спочатку запропонована одним з авторів на початку 1990-х [Hellers BG & amp; Lundvall O., 1992]. Це гібридне з'єднання газобетону (на золі-уносу або піску), і «High-Performance Concrete» «HPC» (високомарочний бетон) і має особливий інтерес для виробників блоків, які хочуть розширити своє виробництво до повної системи будівництва. Загальна ідея «BCE» була розширити діапазон розмірів плит з газобетону до 9,0 м для панелей перекриття і 12,0 м для панелей покриття. Вироби складаються з елементів, що функціонують спільно у вертикальному та горизонтальному напрямках на другому етапі виробництва. Сумісність досягається за допомогою попереднього напруження, яке виконується «HPC» -компонента, в той час як газобетон є компонентом, що визначає розміри і форму готового виробу. Попереднє напруження необхідно для зменшення деформації під навантаженням. Це виробництво добре адаптоване під умови системи проектування CAD / CAM, застосовні до конкретного проекту. Це дозволяє зменшити фінансові витрати, тому бетон добре працює на стиск, а сталь необхідна для роботи на вигин і стійкість. Таким чином, три з чотирьох вимог до використання стали в газобетонной панелі забезпечені. Зазвичай, з боку газобетону 75% стали економиться [Aroni, 1993], в той час як 75% цементу і половина споживаної енергії економляться з боку цементу (HD-елементи, пустотіла опалубка). Це вказує на те, що переходячи від важкого бетону на «BCE», ми зменшуємо половину викидів вуглекислого газу. Складність з'являється при використанні двох різних видів бетону. Проект «BCE» все ще розвивається.

КОРОТКИЙ ОПИС ХАРАКТЕРИСТИК

- Енерговитрати на виробництво газобетону відносно нижче: 1,0 ГДж/м3 (одна третина від цементу);

- Щільність газобетону варіюється між 275 кг/м3 (теплоізолюючі якості) і до 750 кг/м3 (конструкційні якості);

- Теплопровідність (Вт/м∙K) теплоізоляційного газобетону на практиці 0,08 (D275), 0,09 (D350), 0,10 (D400);

- Міцність на стиск (Н/мм2) газобетону: 2,3 (D450), 3,0 (D500), 5,0 (D600), 10,0 (D750) (на цементі);

- Міцність на стиск (Н/мм2) газобетону: 2,9 (D460), 3,6 (D600), 7,3-8,7 (D750) (на золі-уносу);

- Усадка (мм/м): 0,5 (D750), 0,7 (D600), 1,0 (D500), 1,5 (D450) (на цементі);

- Армовані плити виробляються з газобетону до 6,0-7,2 м завдовжки (на цементі). Армовані панелі не можуть бути зроблені на золі-винесення;

- Армовані панелі виробляються на підставі гібридної технології («HPC» бетон і газобетон: на золі-уносу або піску) до 9,0 м завдовжки (плити покриття покрівлі до 12,0 м);

- Модуль пружності (Н/мм2): 1200 (D450), 1700 (D500), 2500 (D600), 4000 (D750).

ІСТОРІЯ ГАЗОБЕТОНУ

Все почалося в 1923 році, коли шведський архітектор Аксель Ерікссон, можна сказати випадково, виявив можливість використовувати процес автоклавування для стабілізування суміші сланцю і обпаленої вапняку, при спученні суміші за допомогою алюмінієвої пудри. Усадка була мінімальна (у старих виданнях [Ytong, 1942] говорилося, що усадка нульова!). У 1924 році винахід отримав патент, але тільки через 5 років, в 1929 році, воно стало використовуватися в комерційних цілях компанією «Yxhults stenhuggeri AB», яка займалася кладкою природного каменю, а пізніше перекваліфікувалася в виробника штучних кам'яних блоків. Це був сміливий крок підприємця Карла Августа Карлена, який незабаром окупився сповна, тому ринок якраз активно потребував стеновом матеріалі з теплоізоляційними властивостями. Після 2-ї світової війни Швеція зазнавала величезну нестачу енергоносіїв. «Ytong», так назвали матеріал після 1940, широко використовувався завдяки поєднанню бажаних властивостей, несучої здатності, тепло- і звукоізоляції, вогнестійкості, міцності, водонепроникності та стійкості до шкідників. Армовані елементи почали проводити після 1933-34 рр. Армовані перемички, які представляли собою звичайний з/б елемент на звичайному цементі, який з обох сторін накривався газобетоном [Ytong, 1942]. За нашою інформацією, це перший випадок гібридного поєднання двох видів бетону, ідея, яка зараз дублюється в «BCE» системах. Однак «Ytong» все ж залишився виробником блоків.

Швидкий успіх продукту Ерікссона викликав величезну конкуренцію. У випадку «Carlsro kalkbruk» в Skövde, ця конкуренція носила дружній характер і була заснована на обміні досвідом. Один з конкурентів виробляв прості пінобетонні блоки з 1924 р. [Rönnow, 1948] і згодом, наслідуючи приклад «Yxhult», інвестував в автоклави з метою стабілізувати продукт. Модернізоване виробництво автоклавного газобетону почалося в 1932 р. Назва компанії змінилося на «Skövde Gasbetong AB» в 1943 р. і потім на «AB Durox» в 1964-65 рр., Назву було взято з назви продукту. Назва «Durox» зараз відноситься до датської групі. Компанія все ще виробляє газобетон на 10 заводах по всьому світу, з яких 9 знаходяться в Європі.

Більш серйозна конкуренція вибухнула, коли продукт під назвою «Siporit» (з 1937 р. «Siporex») з'явився на шведському ринку в 1934 р [Rosenborg, 1998]. Цей продукт вироблявся за рецептом на цементному в'яжучому, як альтернатива старому складу сланцю/вапна, які використовував Ерікссон та інші. Спочатку, метою компанії «Siporex» було сформувати повну систему будівництва, що включає в себе як прості блоки, так і армовані продукти. Перемички з'явилися для елементів даху через рік (1935). Зазвичай, кількість армованих продуктів компанії «Siporex» перевищувало 60% (1964), в той час як обсяги виробництва армованих елементів «Ytong» були набагато меншими. У європейських масштабах, це співвідношення залишалося низьким, 16% в 1991 р. [Dubral, 1992], що вказує на той факт, що армований газобетон, як матеріал, був застосовний на досить низькому рівні. Вважається, що в цей час тенденція використовувати армований матеріал, формуючи компоненти будівельних систем, демонструє технологію будівництва на більш високому рівні. Також, сучасна архітектура при дизайні проекту воліє вільне використання будівельних матеріалів будь-яких нестандартних розмірів. Датська група «H + H A/S» (Henriksen og Henriksen Aktieselskab) була заснована в 1937 р. Пізніше відбулося її злиття з британською компанією «Celcon Ltd.» і на сьогоднішній день вона активно розширює свій вплив у Західній Європі за допомогою викупу виробничих площ, де після Другої Світової Війни отримали розвиток технології газобетону із застосуванням золи-уносу. Компанія «Celcon» стала ініціатором використання золи-уносу, замінивши кварцовий пісок у своєму виробництві, починаючи з 1955 р. Широке поширення технології виробництва автоклавного газобетону у всьому світі вказує на те, що ринок дозрів для такого продукту, а також на те, що встановити патентне право на продукт досить складно. Це давно намагається зробити компанія «Ytong AB», з якою конкурує «Siporex AB». Вони прийшли до тимчасового перемир'я. Тим часом інші виробники, такі як «H + H A/S», спробували своє щастя на ринку і здобули успіх.

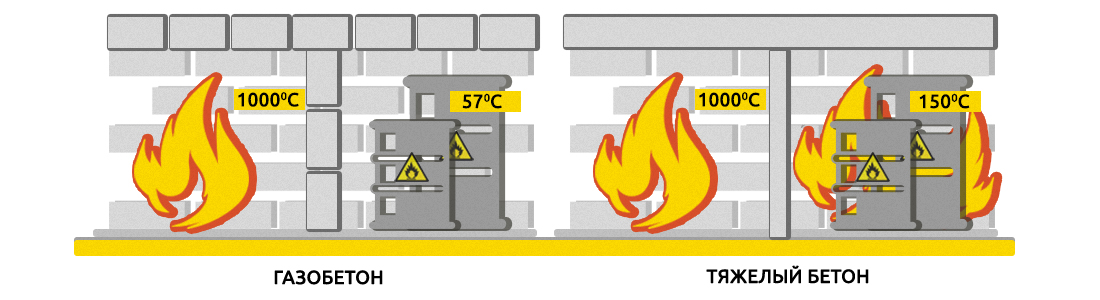

ІНІЦІАТИВА КОМПАНІЇ HEBEL

Ще один рецепт виробництва газобетону, третій, який, як і «Siporex» [Rosenborg, 1998], з'явився, найімовірніше, під впливом німецького матеріалу «Mikroporit», був розроблений в технічних університетах в Аахені та Штутгарті після 1942 [Schramm, 2005]. Найбільш імовірно, що натхнення прийшло від патенту «Siporex» в 1937 р. Питання про те, чи були порушені права власності, згідно воєнного часу, все ще залишається відкритим. Але дослідники, звичайно ж, розуміли чутливість традиційних дерев'яних підлог до військових дій. У 1942 р. почалося бомбардування німецьких міст, що призвело до руйнівних пожеж, які поглиблювалися тим, що в будівництві (особливо при влаштуванні підлоги), починаючи з давніх часів і по 1935 рр., широко застосовувалося дерево [Berg, 2006]. Деякі покрівлі все ще виробляються з дерева, наприклад у Скандинавії. Стіни і димарі зазвичай були з цегли, і збереглися після пожеж [Friedrich, 2002]. В умовах військових дій було прийнято рішення, що нові будівельні матеріали повинні бути вогнестійкими і, у зв'язку з лімітованими ресурсами, упор повинен був бути на прості сировинні компоненти. Цей сучасний аспект дуже важливий і в сучасний час, коли з урахуванням кліматичних особливостей ми повинні віддавати перевагу ефективним будівельним матеріалам, які оцінюються з точки зору фінансових ресурсів та енергоефективності. Автоклавний газобетон має низьку енергоємність виробництва в порівнянні з іншими матеріалами.

Джозеф Хебель, широко відомий баварський будівельник, з 1926 р., дізнався про новий матеріал під назвою автоклавний газобетон від Головного радника з питань будівництва, Германа Гіслера, який, за наказом уряду, організував зустріч з великими забудовниками в Південній Німеччині [L. Hebel, 2008]. Десь у 1941-42 рр. Д. Хебель запросили відвідати нові заводи з виробництва автоклавного газобетону «Siporex» в країнах Балтики (Таллінні та Ризі) з метою ознайомлення з виробництвом армованих панелей. [Rosenborg, 1998]. Це вельми дивовижна інформація, не з тієї точки зору, що інженер займався професійним шпигунством, хоча і за згодою шведської сторони [Jönsson, 2009], а більше з тієї точки зору, що це відбувалося у воєнний час, коли німецька промисловість, за наказом Фюрера , повністю була зайнята виробництвом для військових потреб. По суті, це було злочином займатися чимось, що не забезпечувало військові завдання. Вочевидь, внутрішні та міжнародні зобов'язання відрізнялися! Деяке допустиме відхилення від військового курсу може характеризуватися економічною необхідністю в міністерстві економіки, де люди, такі як Отто Оледорф відкрито планували подальші перспективи розвитку Німеччини, незважаючи на заборони. [Herbst, 1982]. Точно невідомо чи був зв'язок між Олендорфом і Гіслером, але це знак того, що навіть у Третьому Рейху були люди розумні, які готували умови для майбутнього розвитку. Або чи були вони настільки переконані, що війну виграють, так чи інакше? І тільки після 9 вересня 1943, небезпечна ситуація була змінена за наказом Фюрера, згідно якого почалося аварійне житлове будівництво для багатьох знедолених людей, які стали жертвами бомбардувань. Найімовірніше, виробництво автоклавного газобетону Хебель в Меммінгені з березня 1943 було частиною цієї програми.

Джозеф Хебель розширив свій бізнес за допомогою придбання в Еммерінге пізніше, у тому ж році, занедбаної фабрики з виробництва силікатної цегли, на якій були робочі автоклави, готові до виробництва. Його офіс в Меммінгені (з 1921 р.) розбомбили в 1945 р., якраз перед закінченням війни. Згодом він почав виробництво армованих панелей, порізаних з форми тонким дротом. Порізка дротом була відомою технологією, яка використовується, наприклад, у виробництві сиру, яка в технології газобетону запатентована компанією «Ytong» (1942) [Byttner, 1968]. Найімовірніше, Хебель знав про це застосуванні. Джозеф Хебель був талановитим інженером, але не був винахідником. Технологія, застосована їм у своєму виробництві починаючи з 1948 р. в Еммерінге, була мудрим вибором з уже існуючих рішень. Рецептура виробництва автоклавного газобетону була німецька, а технологія порізки прийшла зі Швеції. Спочатку, гроші отримали з допомоги, наданої Німеччині за планом Маршалла. Хебель спеціалізувався на армованих панелях і елементах, тобто профіль близький до виробництва компанії «Siporex». У 1961 р. перший будинок був зведений Хебель і вже наступного року новий підрозділ, «Hebel House», було створено для будівництва житлових будинків по всій Німеччині. З тих пір Хебель викупив кілька заводів «Siporex». У 1980-х рр. [Wittmann, 1992 / Pytlik & amp; Saxena], кількість виробничих підприємств було приблизно однаковим між двома компаніями і прирівнювалося до 35 у кожного. У 1994 стало 45 заводів компанії «Hebel». У 2002 р. [Charleston RBJ, 2002] кількість заводів компанії досягла 115, в середньому в рік відкривалося не менше 4 нових заводи. В кінці-кінців, Хебель перестали ототожнювати з компанією «Siporex». Світовий успіх автоклавного газобетону бренду компанії «Hebel» є доказом його високотехнологічних рішень в комбінації з практикою чудового менеджменту. У 2004 р. загальна кількість заводів автоклавного газобетону по всьому світу перевершувало 300 [Budwell, 2004], при цьому 40% з них належали компанії «Hebel». Ім'я Хебель стало саме по собі брендом.

НАСТУПНІ КРОКИ РОЗВИТКУ

Автоклавний газобетон в поєднанні з армуванням сталлю формує систему будівництва, яка повинна використовуватися виключно в поєднанні зі сталлю, цементом і іноді деревом. Складові автоклавного газобетону удосконалюються і можуть включати в себе компоненти відходів виробництва (вже в 1950-і роки, на основі патентів 1930-х рр.!), Таких як пилоподібна зола-уносу, клас F, як часткова заміна піску або будучи єдиним кремнеземистим компонентом суміші, при цьому виключаючи енергоємний процесу помелу піску. Це крок до розвитку екологічно чистого виробництва, який направлений на роботу в діапазоні низьких густин матеріалу. В даний час його намагаються використовувати в системі виробництва армованих виробів. Згідно досвіду «Siporex», щоб уникнути появи поздовжніх тріщин було неможливо замінити більш ніж 70% піску. Однак цей висновок ставиться під сумнів іншими виробниками, такими як «H + H Celcon». Спосіб уникнути тріщин - це включення до складу рецепта оксиду кальцинованого магнію. За нашою інформацією «Hebel» більше не використовує золу-уносу, після серйозних проблем на тестовому підприємстві в 1986 р.

Виробництво стінових панелей, до 30 м2 можливо при натягу в одному напрямку, вертикальному. Дана технологія була розроблена на основі технології монолітних стін Г.Дала [Rosenborg, 1998]. «BCE» система являє собою технологію напівважкої будівництва. Вона несе навантаження в два рази перевищує власну вагу, в той час як важкий бетон несе навантаження тільки в половину власної ваги.

Вважається, що технологія «BCE» допомагає виправити недоліки традиційної технології виробництва автоклавного газобетону, яка дуже неекономно використовує сталь, точно так само як технологія важкого бетону неекономно витрачає цемент. Такий матеріал не можна розцінювати як дешевий товар в сучасному світі через величезні енерговитрати, пов'язаних з виробництвом цементу, і жорстких обмежень на використання природного гравію.

Bo G. Hellers, Bo R. Schmidt, Autoclaved Aerated Concrete (AAC)-the story of a low-weight material, - Materials of 5th International Conference on Autoclaved Aerated Concrete "Securing sustainable future", Bydgoszcz, Poland, 2011, - p. 63-68.