-

Видение и миссия +

Видение компании ЮДК заключается в том, чтобы предоставить украинским застройщикам материал премиум-класса, который позволяет улучшить качество жизни, а также:

- Помогает экономить благодаря уменьшению затрат при строительстве и сберегает энергоресурсы при эксплуатации;

- Помогает сделать жилье более комфортным благодаря прекрасным физическим характеристикам автоклавного газобетона;

- Помогает сохранить окружающую среду:

- В производстве используется очень мало природных энергоресурсов;

- Токсичные отходы не загрязняют атмосферу;

- Только природные сырьевые материалы используются для производства 100% природного конечного продукта.

Миссия компании ЮДК – это концепция устойчивого развития в экономической, социальной и экологической составляющих нашей деятельности.

-

Основные ценности +

ЮДК является социально ответственной компанией. Мы ценим длительное и взаимовыгодное сотрудничество с нашими работниками, клиентами, поставщиками. Наше производство является экологически-чистым и не загрязняет окружающую среду. Наш кодекс правил:

Сотрудники: Компания ЮДК строит честные и согласованные взаимоотношения с сотрудниками и выполняет все юридические обязательства перед ними. Кроме того, ЮДК предоставляет своим сотрудникам хороший социальный и экономический пакет.

Клиенты: Своим клиентам компания ЮДК предлагает строительные блоки из автоклавного газобетона наивысшего качества, которые производятся с использованием новейшей технологии на современном оборудовании. Компания ЮДК понимает всю ответственность того, что из нашего строительного материала возводятся дома клиентов, поэтому мы обязуемся предоставлять нашим клиентам честную и достоверную информацию и оказывать техническую поддержку на всех стадиях строительства и эксплуатации здания.

Поставщики: Со своими поставщиками компания ЮДК строит длительные партнерские отношения, что обеспечивает поставку сырья наилучшего качества. Главными критериями отбора наших поставщиков являются профессиональная этика, честность и экологическая чистота поставляемой продукции.

Окружающая среда: Автоклавный газобетон – это экологически чистый продукт. Благодаря превосходным теплоизоляционным свойствам использование газобетона помогает снизить расходы потребления энергии, что в свою очередь помогает сохранить окружающую среду. Кроме того, для производства газобетона требуется значительно меньше затрат энергии и сырья, чем для производства других строительных материалов. Более того, производство является экологически чистым, вредные токсические отходы не выбрасываются в атмосферу. Команда ЮДК будет продолжать свою миссию по сохранению окружающей среды!

- 1

-

Vision and Mission +

Vision Company UDK is to provide Ukrainian developers of premium material that improves the quality of life, as well as:

- It helps to save costs by reducing the construction and saves energy during operation;

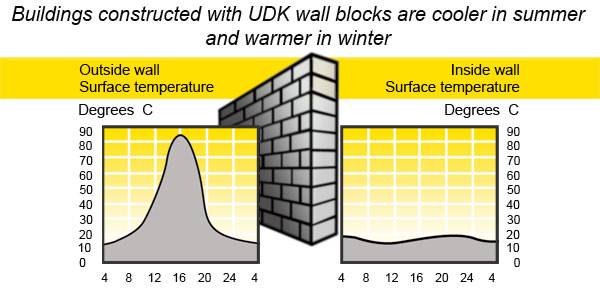

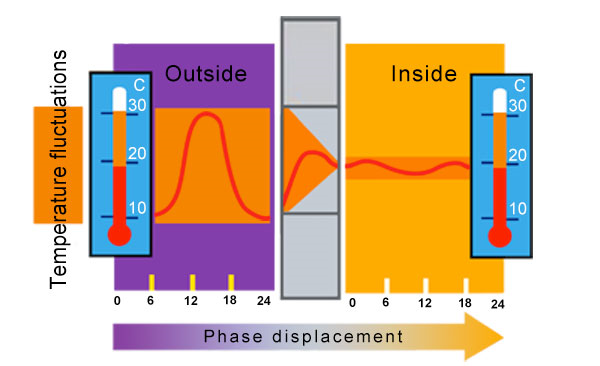

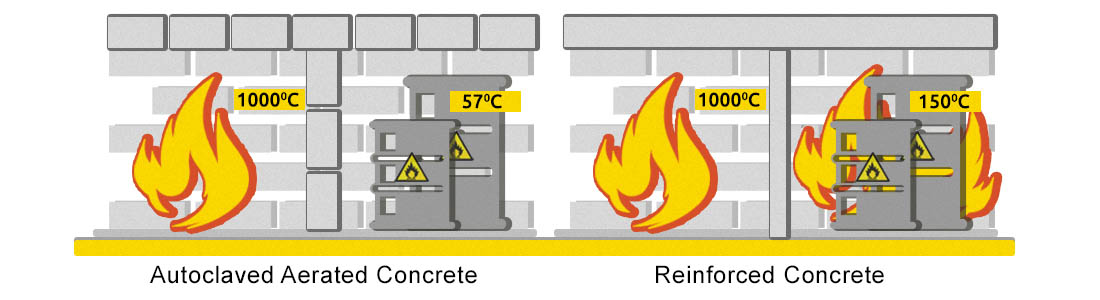

- It helps to make housing more comfortable thanks to the excellent physical properties autoclaved aerated concrete;

- It helps to save the environment:

- The production uses very few natural energy resources;

- Toxic waste is not released into the atmosphere;

- Only natural raw materials are used for the production of 100% natural final product.

The company's mission UDK - is to maximize profits for shareholders in accordance with our values and vision.

-

Core values +

UDK is a socially responsible company. We value long-term and mutually beneficial cooperation with our employees, customers, suppliers. Our production is environmentally-friendly and non-polluting. Our Code of Conduct:

Empoleyrs: Company UDK build honest and consistent relationships with the staff and fulfills all legal obligations to them. In addition, UDK provides its employees with good social and economic package.

Customers : The company offers customers UDK provides the building blocks of autoclaved aerated concrete of the highest quality, which are made using the latest technology with modern equipment. Company UDK understands the responsibility that from our building materials to build houses yet, so we are committed to providing our customers with honest and accurate information and provide technical support at all stages of construction and operation of buildings.

Suppliers : the company with its suppliers UDK builds long-term partnerships that ensure the supply of raw materials of the best quality. The main criteria for the selection of our suppliers are professional ethics, honesty and environmental safety of products supplied.

Environment : Autoclave aerated concrete - this is an environmentally friendly product. Due to the excellent thermal insulation properties of aerated concrete use helps reduce the cost of energy consumption, which in turn helps save the environment. Furthermore, for the production of aerated concrete requires considerably less energy and raw materials to produce than other building materials. Moreover, production is environmentally friendly, not harmful toxic waste released into the atmosphere. UDK team will continue its mission to preserve the environment!

- 1

-

Work productivity while using UDK TBM +

UDK TBM thin bed mortar for aerated concrete is an ideal alterrnative to the traditional cement and sand based mortar and differs in its plastics, applying convenience, less consumption. It also decreases labor intensity, work execution terms in comparison with traditional methods and has high adhesion to mineral surfaces. -

To reduce heat loss using UDK TBM +

Heat loss through traditional mortar joints can influence significally the total heat loss through the walls. While using UDK TBM thin bed mortar the joint thickness is 2-3 mm instead of 10-15 mm joint of traditional mortar.Due to the thin joints it is easy to eliminate so called "cold bridge" and decrease heat loss through the walls by 30%.

- 1

-

Who can apply? +

- Representatives of construction brigades

- Construction managers

- Representatives of building companies

-

How is master class carried out? +

Training is either done on a specially-equipped training ground of an authorized regional distributor of "UDK", or at "UDK" LLC factory.- Training is carried on the rolling basis as soon as the group is formed

- The average number of persons in a group: 9-12 persons (3-4 brigades, 3 persons in each)

- Duration: 5-6 hours

- Those participants who successfully complete practical assignment and pass theoretical testing obtain Certificate of UDK Gazbeton ® Professionals

- List of participants who receive training and obtain certificates will be published on the website

-

Master Class Program +

Theoretical part:- About "UDK" LLC factory

- Main properties of AAC

- UDK Gazbeton ® Products

- Comparison of existing types of walls

- Advantages of building walls with UDK Gazbeton ®

- Building walls with UDK Gazbeton ®

- Variants of finishing internal and external walls

- Objects built with UDK Gazbeton ® blocks

- Preparing UDK Gazbeton ® thin bed mortar

- Laying first row

- Laying next rows

- Linking walls

- Cutting and filing blocks

- Anchoring

- Practical assignment of building part of wall

- 1

-

Where to buy UDK product? +

UDK company has wide distributorship chain. Visit "Where to buy" website page and choose on the map the location according to your construction. If you have any questions please contact UDK LLC Heads of sales department of the region directly. -

How long has UDK company been present on Ukrainian market? +

UDK LLC has been selling from its factory in Dnepropetrovsk city own-manufactured product under UDK Gazbeton brand since autumn, 2009. -

What does В2,0 and В2,5 etc. marking mean in aerated concrete strength characteristics? +

AC compression strength class (B) is nondimensional value but it characterizes material strength including variability index. According to the construction regulation base it is calculated laying compression strength of the blocks with certain strength class. -

Can we build bearing walls from D400 В2,0? +

Autoclaved aerated concrete with D400 density class is referred to construction thermal insulating materials with B1,5 and more strength class .Modern technologies can provide D400 aerated concrete density class with В2,0 and В2,5 strength class. It enables to use AAC in different bearing constructions but after necessary construction calculations. -

Are there any materials with better thermal transmittance/strength coefficient? +

There are construction materials with less density and thermal transmittance (thermal insulating materials), and higher strength (construction materials). Autoclaved aerated concrete has low density and thermal transmittance and quite high strength that makes it unique construction thermal insulating wall material. -

What is the main distinсtion between foam concrete and aerated concrete? +

The main distinсtion is method of pore formation. In the first case it is added foam agent to the concrete mix and cellular structure is formed while its mixing. In the second case there is a pore formation process in the mix as the result of interaction of foaming agent and calcium hydroxide. Foam concrete, as a rule, is aging material, which is produced at the small factories. Aerated concrete is the material of autoclaved industrial production (but there also exists non-autoclaved concrete). Curing method influences the physical and mechanical characteristics – while equal material density autoclaved concrete has higher strength. -

How to achieve the strength if there is little cement in aerated concrete? +

Compared to non-autoclaved cellular concrete where material strength is provided by hardened porous cement-sand mortar, autoclaved cellular concrete strength is achieved while autoclave curing (at 195 C temperature and 12 atm pressure). During this process there are formed new materials such as hydrated calcium silicate that provide interpore partition and so the material itself with higher strength.

- 1